沃泽干股理念:干市场,就干核心资产,核心资产不好干,也得干主线,不然就是被市场干。

全固态锂离子电池,主要依靠电解质和电极之间的固-固界面上的离子传输电荷。为提供有效的离子和电子传输通道,电解质与正负极之间需维持界面稳定。

全固态电池基于电解质体系的不同可分为聚合物全固态电池、氧化物全固态电池、硫化物全固态电池以及卤化物全固态电池。

氧化物电解质界面接触较差、离子电导率较低;聚合物电解质离子电导率及电化学窗口窄;卤化物电解质力学性能较差且成本较高。硫化物因其高离子电导率、低杨氏模量特性被视为重点研发路线。

宁德时代、国轩高科、天赐材料、国外的丰田等企业都是选择硫化物这一路线。

其中宁德时代预计 2027 年实现固态电池小批量生产;天赐材料硫化物固态电解质预计 2027 年千吨级产线建成,丰田也是2027年计划量产。

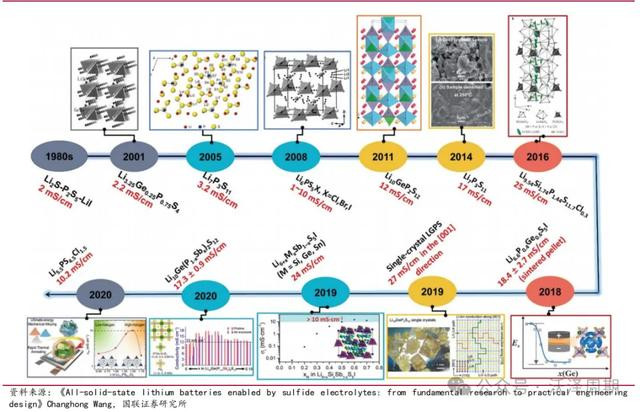

全固态电池的核心是固态电解质材料,其中硫化物固态电解质因其室温电导率高,可加工性强等特点被认为是最满足电动车需求并可能实现商业化的固态电解质材料,

晶态的硫化物固态电解质拥有很高的离子电导率,赶上甚至超过液态电解液。

因而获得了丰田、三星、宁德时代等海内外头部企业的青睐,有望成为全固态电池主流技术路线。

电解质环节最重要的投资机会

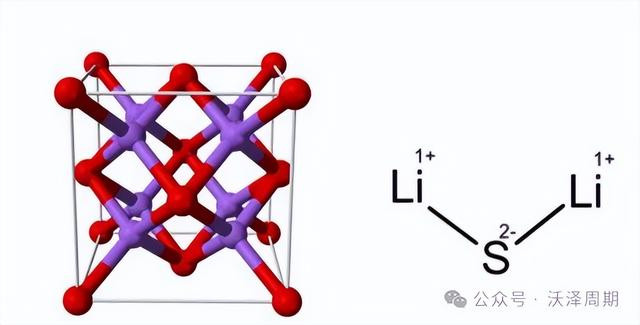

硫化物固体电解质是一种无机固体电解质,主要由硫、氧、氢等元素组成。与氧离子相比,硫离子的电负性更低,对锂离子的束缚更小。同时硫离子半径大,使晶体结构中锂离子的传输通道更宽,有利于锂离子的移动,因此硫化物固态电解质具有高离子电导率特性。

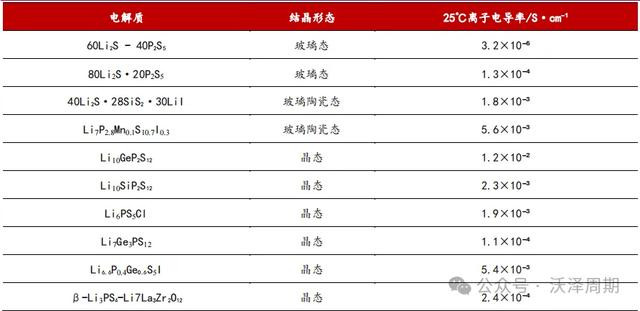

按照结晶形态,硫化物固态电解质可分为玻璃态、玻璃陶瓷态和晶态 3 种。

玻璃态硫化物电解质的优势在于材料中没有晶体通道,传导路径是各向同性的,同时,材料中缺乏晶粒且有结晶度,可消除晶界电阻,高能球磨法、熔融法和阴离子掺杂法可有效提高硫化物玻璃态电解质离子电导率;

玻璃陶瓷态硫化物电解质离子电导率的高低与退火温度有关,一般离子电导率相对较低,玻璃陶瓷态硫化物通过高温析晶处理可转换为富硫超离子导体(晶态硫化物 Thio-LISICON);

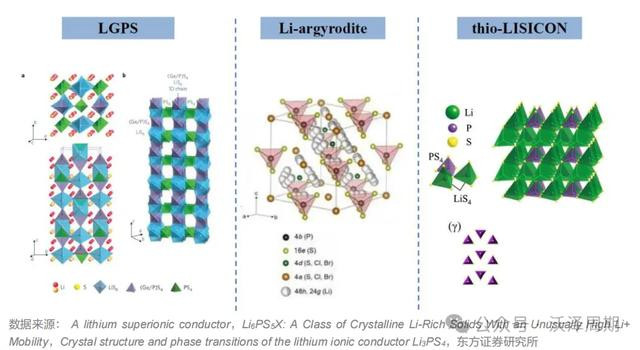

晶态硫化物电解质主要分为 LGPS 电解质、硫银锗矿(Argyrodite 型)电解质。

LGPS 电解质、硫银锗矿(Argyrodite 型)电解质均具有差异化竞争力。

非晶态电解质离子电导率相对较低。Thio-LISICON (LGPS(LISICON))是较为典型的一类晶态硫化物电解质,由东京工业大学 KANNO 教授最先发现。

LGPS 综合性能最好,但原材料成本高,预计未来聚焦中高端产品路线;

LPSCl 具备成本优势,但在空气中不稳定,预计未来主打低端产品路线。

在不同晶体结构的硫化物电解质中,综合热安全特性、成本、工艺成熟度等因素来看,硫银锗矿型电解质 LPSCl 是硫化物全固态电池较好的技术路线选择。

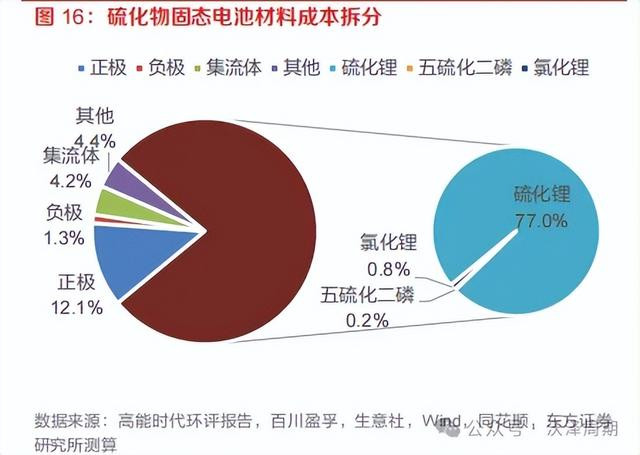

而硫化锂是合成 LPSCl 电解质的关键原料,目前主要生产方法有机械球磨法、高温还原法、溶剂法等。这些制备工艺对温度、水分、能耗要求较高,因此受技术制约,硫化锂价格居高不下,占据硫化物固态电解质成本的近 80%,同时也是硫化物全固态电池价值链的核心所在。

父母有时候真的不用事事插手,反而让孩子自己去闯,效果还更好。

一个有远见的妈妈,不仅关注孩子的学业成绩,更注重培养孩子的综合素质和长远发展。

因为在离子电导率不再是应用于固态电池的关键制约因素,空气稳定性和电化学稳定性才是制约其规模应用的瓶颈。

如合成硫化物电解质的原材料 Li2S 和 P2S5,均存在空气稳定性较差的问题,需要在充满惰性气体、无水无氧的环境中生产,设备要求大幅提升。

此外,生产过程中将产生有毒的硫化氢,必须进行回收处理,以防止泄漏造成安全风险。

这些原因就导致成本较高。

根据高能时代环评报告,其全固态锂电池研发实验室项目生产 5Ah 硫化物全固态电芯硫化锂的用量约为三元正极材料的 1/5,对应单 GWh 电池所需的硫化锂在 350 公斤以上。

根据我们测算,在当前硫化锂售价高达 480 万元/吨的情况下,硫化物电解质的成本将超过 200 万元/吨,全固态电池的材料成本约为 2.2 元/Wh,单 GWh 中硫化锂价值量高达 16.8 亿元,在所有原材料成本中占比达 77%。作为参照,目前普通三元电池中碳酸锂的价值量约为 5700 万元/GWh。

因此未来硫化锂合成工艺优化将成为硫化物全固态电池降本路径上的重要一环,也将是最牵扯资本市场心弦的投资方向。

根据欧阳明高院士年初的演讲内容,自制硫化锂较外购可实现 80%成本节降,因此我们认为若硫化物固态电池实现量产装车,硫化锂价格有较大可能降至 100 万元/吨左右,则硫化物电解质成本降低至约 45 万元/吨,电池成本降低至 0.85 元/Wh,对应单 GWh 电池硫化锂价值量约 3.5 亿元,依然为成本占比最高的电池材料。

长期来看,考虑锂金属构成一定刚性成本支撑,假设规模化应用后,硫化锂的量产价格降低至 30 万元/吨,则硫化物电解质成本可降低至约 15 万元/吨,电池成本降低至 0.61 元/Wh,对应单 GWh 电池硫化锂价值量约 1.1 亿元,占比仅次于三元材料。若硫化锂价格从当前约 480 万元/吨降至 30 万元/吨,电池 BOM 成本有望下降超 70%至 0.61 元/Wh。

赣锋锂业:的硫化锂产品在全固态电池的硫化物固态电解质LPSC合成以及高能量密度锂硫电池正极材料的合成中有重要应用。

赣锋锂业编写并公开的Q/GFLY 001-2022《硫化锂》规定的内容符合国家有关法律法规、强制性标准及相关产业政策的要求,并按照规定程序由企业法人代表批准发布。产品符合本标准规定的各项技术要求,标准编号在相应的产品或产品包装上明示。

湖南恩捷硫化锂小试产品纯度可达 99.7%,粒度可细化至 1-3 微米,拥有百吨级硫化锂中试生产线并已实现调试出料。在硫化锂自产的情况下,硫化物电解质成本具备优势,电导率最高可达到 10 mS/cm,基本满足头部电池企业的需求,正从克级放大到公斤级生产中,预计 7 月左右实现超小粒径产品公斤级出料。

天齐锂业:依托锂资源和锂加工产能优势,推进硫化锂产业化。公司掌握全球范围内优质锂矿资源,同时也是全球领先的锂化工产品生产商,与多家锂电材料、锂电池制造企业建立长期战略合作关系,在锂电产业链中占据重要的一席之地。在硫化物电解质关键原材料方面,公司目前在四川射洪基地具备年产4500吨氯化锂产能,.硫化锂产品纯度达到 99.9%以上,并已完成硫化锂产品公斤级示范线搭建和调试,实现电池级硫化锂产品的稳定制备并完成多批次的客户打样工作,目标客户对该产品给予了较高的评价。目前硫化锂产品已实现小批量对外销售,并且在技术路线和成本上具备较强竞争力。

有研新材:国内靶材龙头,具备硫化锂制备能力。有研新材主要从事稀土材料、微光电子用薄膜材料、生物医用材料、稀有金属及贵金属、红外光学及光电材料等新材料的研发与生产。公司对于核心技术持续高投入,在主业各细分领域保持领先地位,同时积极开展“0-1”技术新突破,在动力电池用固态电解质材料方面取得技术突破,公司固态电解质用高纯硫化锂项目处于持续研发阶段,已具备在-45℃干燥间环境中制备 30μm 硫化物电解质膜的能力,可实现产品小批量稳定制备。

现在知道为何有研新材近期被爆炒的原因了吧。

电解质制备方法

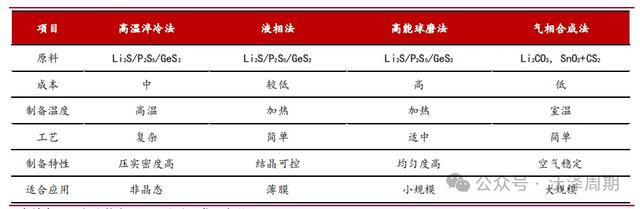

硫化物固态电解质的常见制备方法主要有高温淬冷法、高能球磨法、液相法以及气相合成法。

液相法通过在液体中制备固体电解质,可以缩短反应时间,制得的材料均一性也更好。

此方法容易一次性制备电解质,因此具有较好的应用前景,

天赐材料主要采用液相法进行全固态电解质的制备。

硫化物具有水分敏感性,样品表面遇水会迅速变化,而材料的变化对全固态电解质本身机械性能影响较大。相关研究表明,用氧阴离子取代硫可提高硫化物固态电解质机械性能。

此外,硫化物固态电解质在空气中的化学稳定性较差。常规条件下,许多硫化物会与水分发生水解反应并产生 H2S 气体,控制不当会导致硫化物电解质变性,进而导致材料离子传输能力下降,电池性能降低甚至产生安全问题。相关研究表明对硫化物固态电解质进行适当的掺杂,有助于保持全固态锂离子电池的电化学性能。

此外,通过表面改性来构建保护层结构,也可保护硫化物固态电解质免受空气和水的影响固态电解质薄膜制备是提高电池能量密度的关键。

固态电解质多以薄膜形态进行制备,而薄膜厚度的控制是核心,瓶颈在于如何在批量制造过程中避免产生裂纹和缺陷,最终达到一定良率的要求。受到电解质材料力学性能受限等的影响,目前业内能够实现的电解质膜厚度为 20-40 微米。

若考虑到能量密度的要求,接下来还需要进一步降低。

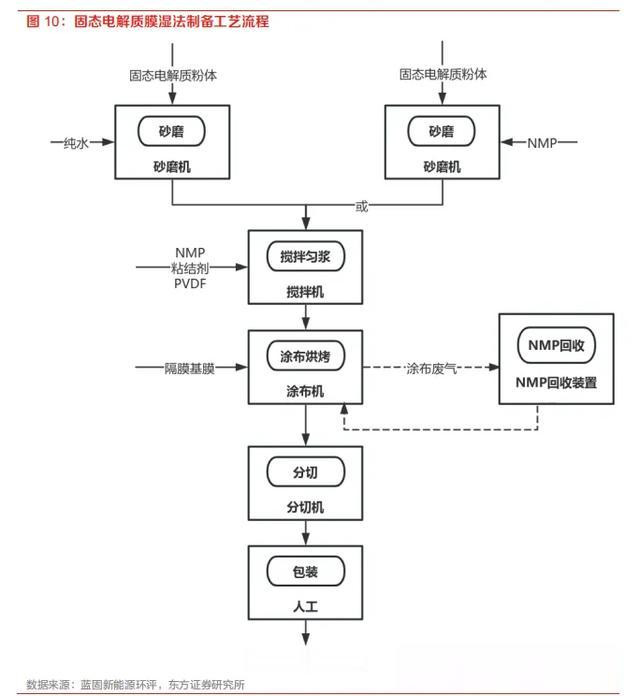

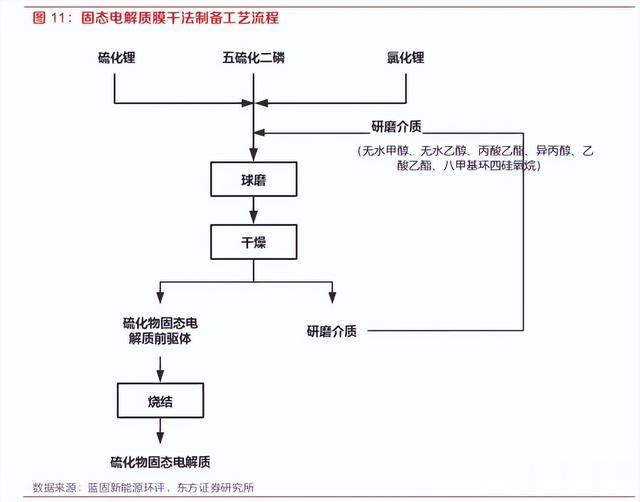

与极片制备方法类似,硫化物电解质膜的制备方法主要分为干法和湿法两种。

湿法工艺是利用溶剂将粘结剂溶解,添加入固态电解质粉末进行匀浆混合,经过涂布烘干工序形成膜材,其厚度由浆料固含量和涂布缝隙宽度决定。对于湿法涂布,溶剂-粘合剂对和工艺参数对于硫化物电解质膜的离子电导率和可加工性至关重要。

干法工艺主要通过将电解质粉末和粘结剂进行干混和纤维化,然后通过粉体辊压或挤压成膜,膜的厚度由辊压或挤压设备的缝隙宽度决定。干法制膜可以解决溶剂残留的问题、并省去了湿法工艺后烘干的环节,因此具备提高电导率(粘结剂以纤维状态存在,方便电子和离子通过)、降低成本的双重优势,但相较湿法工艺对于设备的工作压力、精度以及均匀度也提出了更高的要求,工艺参数和放大设备有待进一步研究。

上文我们一直在讨论的是单类型材料,但是比亚迪给出了不一样的思路,即复合材料,弗迪电池极有可能选用了高镍三元(单晶)+硅基负极(低膨胀)+硫化物-卤化物复合电解质的全固态电池材料体系。电芯容量可以做到 60Ah 以上,质量比能量密度达到 400Wh/Kg,体积比能量密度达到 800Wh/L,针刺或热箱不起火不爆炸,同时在考虑热管理、安全、快充等性能要求下的电池系统及整车高效集成技术,电池包能量密度超过 280Wh/K。

利元亨:拥有完全自主知识产权的干法电极核心装备项目已开发成功,并与清陶能源签署固态电池产线设备购销合同,提供从制片段到化成分容检测段的设备。

先导智能:固态电极制备、固态电解质膜制备、复合设备以及裸电芯组装到除气封装和化成分容,已获多家国际知名企业固态电池关键设备订单

对于固态电池,如今的思路还是多关注技术突破,或者技术路线选择问题加杠杆证券,技术未定,及时跟踪行业最新的资讯。